Interopérabilité dans le Shopfloor : Interaction fluide de toutes les solutions dans des architectures IT décentralisées avec Orbis DSP

Mais cela ne fonctionne que si l'interopérabilité de tous les systèmes IT impliqués est garantie dans un environnement IT aussi décentralisé, du shopfloor à l'ERP back-end. La solution innovante Orbis Distributed Shopfloor Processing (DSP) rend cela possible et crée en même temps la base pour plus d'excellence et d'efficacité des processus. Grâce à l'automatisation et à l'utilisation de méthodes telles que le Lean Management, l'industrie de production a rendu les processus Shopfloor sensiblement plus efficaces ces dernières années et a nettement augmenté la vitesse et la performance des installations. Mais le potentiel dans le domaine de la production est encore loin d'être épuisé.

Optimisation globale

Les technologies modernes telles que l'Internet industriel des objets (IIoT), les capteurs intelligents (Sensor Intelligence Devices, SID), le cloud computing, l'intelligence artificielle (IA) et l'analyse des données volumineuses permettent une optimisation globale dans le sens de l'industrie 4.0. Une étude de Deloitte, "The Fourth Industrial Revolution. At the intersection of readiness and responsibility", pour laquelle plus de 2000 décideurs de niveau C ont été interrogés dans 19 pays, confirme la grande importance des différentes technologies pour une optimisation de la production, dont l'aboutissement est la Smart Factory.

L'usine intelligente met en réseau numériquement et en temps réel tous les acteurs impliqués dans la production : les personnes, c'est-à-dire les fabricants, les clients, les fournisseurs, le parc de machines, les appareils, les capteurs, les actionneurs et bien sûr les systèmes informatiques. Cela crée la flexibilité nécessaire à une production adaptative face à l'individualisation croissante - mot-clé "taille de lot 1" -, aux exigences toujours changeantes des clients et à la volatilité des chaînes d'approvisionnement. Il va de soi que dans une production en réseau, les systèmes de production et de commande doivent être protégés au mieux contre les attaques informatiques.

Systèmes d'exécution de la fabrication

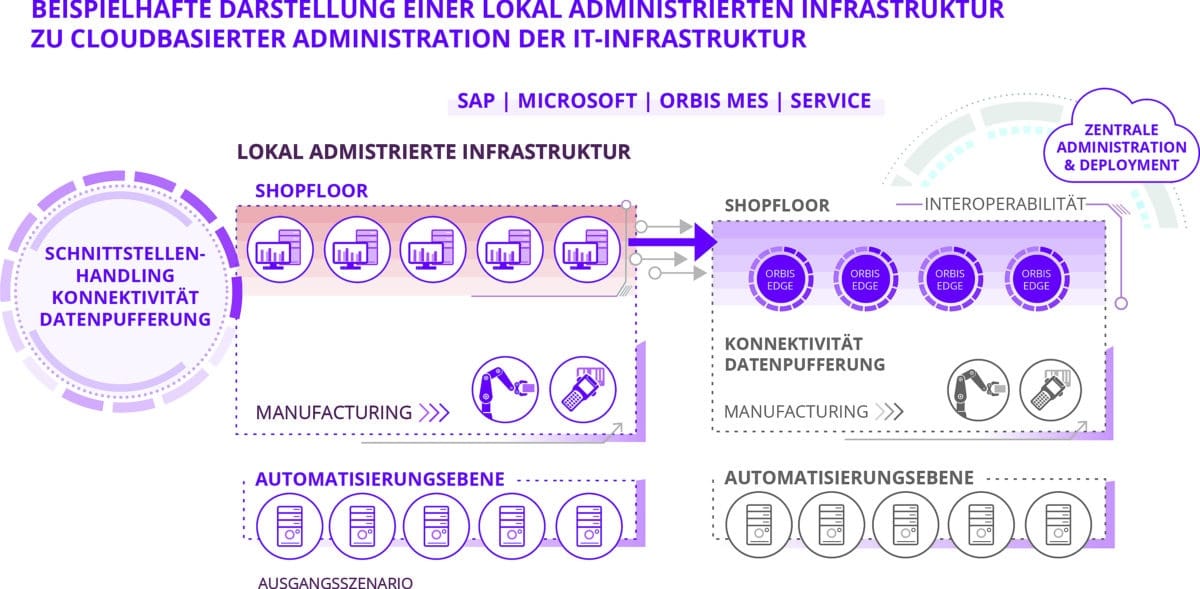

Pour relever les défis qui en découlent, la tendance est à la décentralisation de l'architecture informatique, dans laquelle les processus SAP et de l'atelier ainsi que le stockage des données sont séparés. Dans la mesure où cela s'avère judicieux et promet une valeur ajoutée, le back-end ERP (S/4 ou ECC) est complété, selon l'approche best-of-breed, par des services basés sur le cloud sur différentes plateformes, des apps low-code ou des outils d'analyse d'autres fournisseurs. La condition préalable à la mise en place d'une Smart Factory et d'une chaîne de création de valeur en réseau numérique, dans laquelle les données et les activités du shopfloor sont reliées de manière transparente aux processus ERP, est l'utilisation d'un Manufacturing Execution System (MES) moderne. Il fait office de plaque tournante centrale entre les données du niveau de fabrication et les applications de gestion d'entreprise telles que S/4 ou ECC.

Dans l'environnement SAP, cette intégration verticale des données et des processus, par exemple pour la maintenance et la gestion de la qualité, peut être réalisée entre autres via la solution cloud SaaS SAP Digital Manufacturing ou via le système d'exécution de la fabrication (MES) Orbis basé sur SAP, qui a fait ses preuves dans la pratique et qui s'intègre parfaitement dans S/4 Hana ou ECC 6.0. Mais de nombreux clients SAP utilisent également le MES d'un fournisseur tiers, par exemple parce qu'il est adapté à leurs exigences spécifiques en termes de type de fabrication, de type de production ou de focalisation sur le secteur. Selon l'"étude de marché MES 2022/2023" publiée par l'association MES-D.A.CH, il existe rien qu'en Allemagne environ 180 fournisseurs MES qui utilisent un MES intégré à SAP ou des solutions tierces.

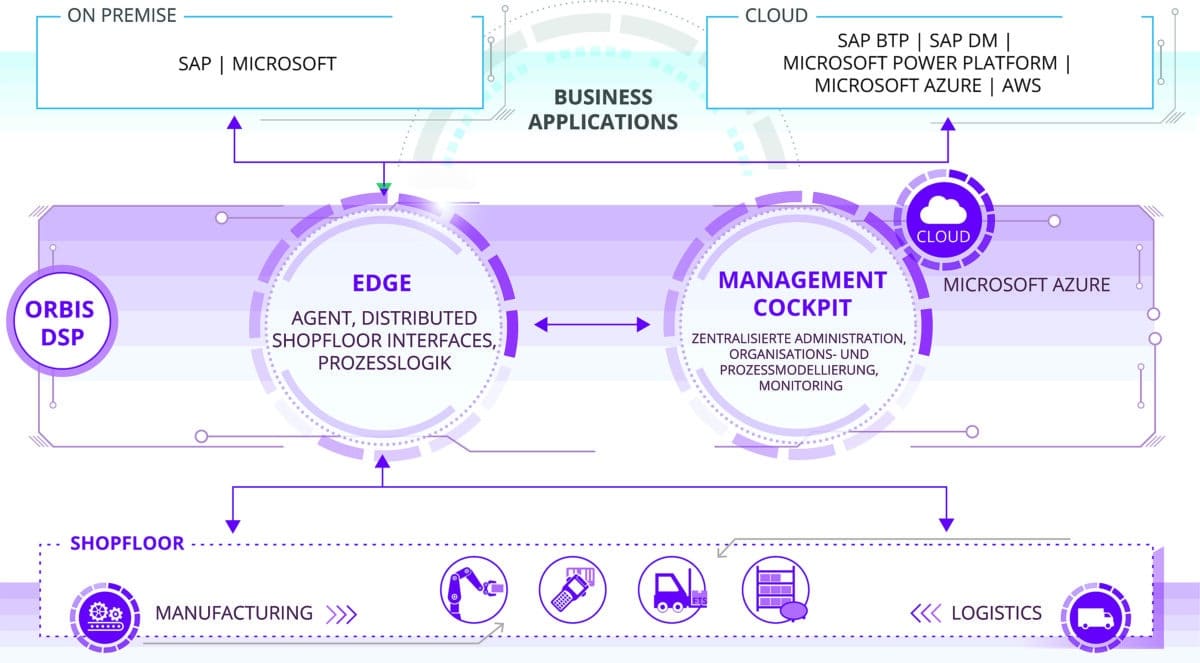

L'interopérabilité dans le shopfloor connaît de nombreux composants on-prem et cloud importants qu'Orbis orchestre parfaitement.

L'industrie 4.0 utilise l'interopérabilité

Dans ce contexte, la mise en réseau et l'échange de données entre différents systèmes, machines et appareils sont généralement établis par compatibilité ou sur la base de normes de facto. Pour relier le parc de machines et tous les composants importants pour un processus dans un paysage informatique décentralisé, il faut toutefois une interopérabilité basée sur des normes ouvertes. C'est la clé qui permet d'échanger des données entre l'atelier, le back-end et les plateformes cloud de manière automatisée et bidirectionnelle et de créer un jumeau numérique. L'interopérabilité ouvre également la voie à une production en réseau et adaptative, qui peut être adaptée de manière flexible et optimisée en permanence à l'aide d'analyses de données IA en temps réel (machine/deep learning).

C'est là qu'intervient la solution innovante Distributed Shopfloor Processing (DSP) développée par Orbis, qui affine et étend le MES Orbis éprouvé et qui est déjà utilisée dans la pratique par plusieurs clients. DSP harmonise la connexion des machines sur l'ensemble de l'usine et peut, grâce à des standards ouverts, être relié à n'importe quelle application cloud back-end ou SaaS, SAP ou non, et échanger des informations avec elle.

L'interopérabilité et l'indépendance de la plateforme d'Orbis DSP représentent une réelle valeur ajoutée pour les clients. La solution peut être utilisée en combinaison avec des apps low-code basées sur Microsoft Power Platform ou SAP BTP avec SAP Build, SAP Digital Manufacturing, Orbis MES ou un MES non-SAP et est indépendante de la plate-forme cloud publique de l'hypercalculateur dans laquelle les applications sont exécutées. Les processus ERP et MES centralisés rencontrent des modules de processus décentralisés dans le shopfloor. D'un point de vue technique, Orbis DSP se compose de deux éléments qui garantissent une interopérabilité et une flexibilité maximales : une solution Edge (Edge Node) et le cockpit de gestion basé sur le SaaS Cloud.

Composant EDGE local

La solution Edge, indépendante de la plateforme, est installée localement dans un réseau ou dans la périphérie du réseau. Peu importe qu'il s'agisse d'un serveur Windows ou Linux, d'un PC industriel ou d'un conteneur (Docker). Cela garantit une connectivité élevée et des temps de latence courts. La connexion native avec les installations de production, mais aussi avec les systèmes back-end, qu'il s'agisse d'un ERP, d'un MES, d'un outil d'analyse ou d'une plateforme cloud, s'effectue via ce que l'on appelle des Asset Units. Tous les protocoles connus sur le marché sont pris en charge de manière native ou via OPC-UA.

Par le biais d'agents et de routeurs, le composant Edge établit la connexion et la communication avec le cockpit de gestion natif du cloud. Il est exploité dans les centres de calcul allemands certifiés TÜV de Blue Stec, qui fait partie du groupe Orbis, et fonctionne ainsi de manière totalement indépendante des fabricants. L'enregistrement des données de processus se fait temporairement dans le composant Edge, par exemple pour leur visualisation en temps réel. Les données de processus qui sont pertinentes pour le reporting sont préparées et stockées dans le cloud à des fins d'analyse.

Cockpit de gestion basé sur le cloud SaaS

Le cockpit de gestion sert à représenter administrativement l'organisation du shopfloor (divisions, ateliers, lignes/îlots de production), les objets de processus (de 1 à n) et les systèmes back-end impliqués, ainsi qu'à modéliser et à gérer l'organisation et les processus. Les données n'y sont pas stockées.

Dans le cockpit de gestion, on détermine par exemple quelles données machine saisies sur l'EDGE doivent être transmises à quel back-end (ERP, MES, plateforme cloud IoT, application Low-Code) et, en contrepartie, quelles données provenant des applications supérieures (MES, plateforme IoT, etc.) sont intégrées dans la solution EDGE. En outre, les rôles et les autorisations sont gérés dans le cockpit.

EDGE et le Cloud-Cockpit en interaction

L'interaction entre les deux composants fonctionne comme suit : La solution Edge saisit les données que les commandes des machines mettent à disposition dans différents protocoles, les enregistre et les transmet aux systèmes back-end connectés selon les règles définies dans le cockpit de gestion. En contrepartie, elle transmet aux machines les informations pertinentes pour la production à partir des ordres de fabrication lancés, qui proviennent d'un ERP ou d'un MES.

Afin d'économiser de l'espace de stockage (en nuage) coûteux, il est recommandé de condenser les données machine dans le composant Edge ou à l'aide de capteurs intelligents (Sensor Intelligence Devices, SID) en informations pertinentes pour le processus (= valeurs caractéristiques du matériau) dès le niveau matériel. Cela réduit considérablement le flux de données qui est transmis à Orbis DSP et aux systèmes IT supérieurs.

Dans le Management Cockpit, tous les nœuds de périphérie sont configurés et gérés de manière centralisée et uniforme, indépendamment des usines ou du nombre d'usines dans lesquelles ils sont installés (1 à n). Si nécessaire, d'autres usines, composants et systèmes back-end peuvent être ajoutés. Cette flexibilité permet de construire une plateforme de shopfloor moderne dans laquelle toutes les solutions, qu'elles proviennent de SAP, de Microsoft ou d'un autre fabricant, interagissent sans problème en temps réel et qui peut être étendue à tout moment - un autre grand avantage.

Les avantages dans la pratique

Le cœur d'un environnement de systèmes informatiques est naturellement le système ERP, comme S/4 ou ECC. Pour les processus de production et de logistique, ceux-ci sont complétés par ORBIS MES. Pour communiquer avec une machine, il faut disposer de données provenant de ces systèmes, mais aussi de paramètres spécifiques à la machine. Il peut s'agir de données d'état d'un

Les paramètres d'une machine à papier peuvent être la consommation d'énergie (par exemple pour déterminer l'empreinte carbone) du moteur électrique d'une machine à papier et la vitesse d'écoulement d'une machine de moulage par injection, mais aussi des paramètres tels que la pression nécessaire au démarrage d'une machine et la température de démarrage nécessaire.

Ces informations ne doivent pas nécessairement être enregistrées dans le système ERP ou MES. Selon la devise "Keep the core clean", il est plutôt recommandé de stocker et de gérer les enregistrements et les paramètres dans une application cloud dédiée. C'est également là que sont validés les paramètres de contrôle du processus, par exemple les conditions de démarrage d'une machine, à condition que les valeurs définies à cet effet soient respectées. Une telle application peut être créée rapidement à l'aide d'une plateforme Low-Code comme SAP Build ou la plateforme Power de Microsoft et contribue à soulager les capacités de stockage de l'ERP.

Orbis DSP assure l'interopérabilité entre les données techniques, les processus au niveau de la production, la Cloud-App ou une plateforme IoT et les systèmes de gestion "classiques" comme Orbis MES et S/4 ou encore ECC 6.0. Le composant Edge déclenche alors le processus de préparation sur la machine et signale immédiatement la fin de la préparation au MES, qui démarre alors la production. La configuration et l'administration des différentes usines et des équipements qui y sont installés, ainsi que des flux de données et de processus, sont centralisées dans le cockpit de gestion basé sur le cloud.

15% de productivité en plus dans la production grâce aux analyses IoT

Les temps de préparation saisis à l'Edge peuvent en outre être importés dans la plateforme IoT et y être analysés, tout comme les temps d'arrêt, de fonctionnement et de production, les arrêts planifiés et non planifiés ou les données de consommation d'énergie. Ces analyses fournissent des informations importantes sur le potentiel d'optimisation de la production - un facteur critique pour l'entreprise. Les données de processus qui indiquent les états de fonctionnement permettent en outre de calculer la disponibilité, le débit et la fiabilité d'une installation, qui sont des indicateurs importants de l'efficacité des machines.

En raison de leur énorme évolutivité, les solutions basées sur le SaaS-Cloud s'imposent pour des processus et des analyses aussi intensifs en données. Les données de processus d'Orbis DSP peuvent par exemple être enregistrées dans la plateforme Azure IoT et évaluées avec la solution d'analyse Microsoft Power BI ou l'enregistrement des données a lieu dans la base de données SAP Hana Cloud (partie intégrante de SAP BTP) et SAP Analytics Cloud (SAC) est utilisé pour l'analyse. Les résultats fournissent une base décisionnelle fiable qui permet de prendre des mesures d'amélioration ciblées pour la production, par exemple une réduction de la consommation d'énergie ou des possibilités d'augmenter la productivité de la production.

Dans un cas concret, un fabricant d'outils d'usinage a découvert, grâce à l'analyse des données de la machine issues du processus de fabrication, qu'une modification des paramètres importants pour la production permettait d'augmenter la productivité de 15 pour cent. De telles analyses permettent également d'identifier à temps les consommateurs d'énergie inefficaces, comme un moteur électrique dont la puissance diminue constamment au cours d'une période donnée pour une même consommation d'électricité, et de les réparer à temps dans le sens d'une maintenance prédictive. Cela permet d'éviter des pannes et des temps d'arrêt coûteux.

Conclusion et perspectives

Avec la solution Orbis Distributed Shopfloor Processing (DSP), Orbis apporte une réponse aux défis futurs en matière d'interopérabilité dans des paysages IT décentralisés dans le shopfloor. Dans ce contexte, le prestataire de services IT international se réoriente sur le plan stratégique et organisationnel et regroupe son savoir-faire dans les domaines de la (intra-)logistique et de la production dans le nouveau secteur d'activité "Manufacturing & Logistics", afin de donner encore plus de poids à ce domaine d'activité.Il va de soi que DSP sera amélioré en permanence et développé de manière ciblée dans le cadre de la roadmap produit définie.

Pour répondre aux exigences futures dans l'environnement IoT, la solution sera étendue à une modélisation des processus inter-systèmes basée sur la norme BPMN (Business Process Model and Notation), avec une couche logique décentralisée basée sur un modèle qui en fera partie intégrante. Il s'agira d'un point central pour les deux prochaines versions. Un autre aspect clé est la collaboration à différents projets de recherche sur le thème de la durabilité, afin de créer, à l'aide d'Orbis DSP, une plus-value dans le développement de solutions Sustainability spécifiques, qui permettent par exemple de déterminer l'empreinte carbone. En outre, de nouvelles applications DSP pour la saisie des données de processus et la gestion des jeux de paramètres verront le jour.

Il va de soi que l'intégration dans les applications cloud de toutes sortes est optimisée et étendue en permanence, par exemple en direction de SAP BTP ou de SAP Digital Manufacturing (DM). Dans le contexte de l'intégration profonde de MES et DSP dans les processus de S/4-Hana-Cloud, les clients sont parfaitement préparés pour l'avenir. En outre, Orbis pourra à l'avenir se positionner comme fournisseur d'architectures IT basées sur le SaaS ; un premier pas a déjà été franchi avec l'exploitation SaaS du Management Cockpit dans l'Azure Cloud dans les centres de calcul de Blue Stec, filiale d'Orbis. L'offre de services gérés de Blue Stec garantit en outre la haute disponibilité de la solution, y compris un support optionnel 24/7.